Unternehmen der Oberflächentechnik sehen sich zunehmend mit wachsenden logistischen Herausforderungen konfrontiert. Die Rohware soll chargengenau innerhalb kürzester Zeit in bester Qualität verpackt und etikettiert geliefert werden. Drei Praxisbeispiele veranschaulichen die Vorteile eines integrierten IT-Systems. Erschienen in JOT Journal für Oberflächentechnik 11/2012

Schon im 9. Jahrhundert bezeichnete der byzantinische Kaiser Leo der Weise die Logistik – neben Strategie und Taktik – als dritten kriegsentscheidenden Faktor. Für den Kaiser hatte die Logistik als Analyse, Bereitstellung und Steuerung von Ressourcen einen entscheidenden Anteil an Sieg und Niederlage.

Wenn heute von veränderten logistischen Anforderungen in der Oberflächentechnik die Rede ist, so sind diese nicht ganz so martialisch aufgestellt. Doch über logistische Defizite werden auch bei Beschichtern wichtige Schlachten verloren. Zum Beispiel dann, wenn es zu Verzögerungen in der Fertigung kommt, weil Packmittel, Warenträger, Gestelle oder Chemie fehlen. Wenn die bereits gelieferte Ware vom Kunden nicht akzeptiert wird, weil sie nicht chargengenau gefertigt wurde oder den gestellten Verpackungsanforderungen nicht entspricht. Oder wenn Liefertermine zum wiederholten Male nicht eingehalten werden können und sich das auf die Lieferantenbewertung auswirkt. Diese Defizite kommen Unternehmer teuer zu stehen und ließen sich mit sauber aufgestellten logistischen Prozessen und entsprechender IT einfach vermeiden.

Einhaltung strikter Vorgaben

Auch die Umwandlung von Kunden-Lieferanten-Beziehungen zu Supply Chains hat zu höheren logistischen Anforderungen geführt. Die Vorgaben an die beteiligten Partner sind strikt. Beschichtungen müssen nachweislich behälter- oder chargengenau vorgenommen und die Fertigware exakt nach den Vorschriften des Kunden verpackt und etikettiert werden, da sonst die Ware nicht akzeptiert wird. Darüber hinaus unterhalten viele Industrieunternehmen kein nennenswertes Lager und lassen ihre Kunden direkt vom Beschichter beliefern.

Eine gut funktionierende Logistik ist damit zu einem klaren Wettbewerbsvorteil geworden. Um die Prozesse optimal zu organisieren, kommen integrierte ERP-Systeme mit zwischenbetrieblichem elektronischen Datenaustausch zum Einsatz. Diese bieten ein breites Instrumentarium, um Prozesse optimal zu organisieren, die Auftragsabwicklung transparent zu gestalten und Reibungsverluste sowie Informationslücken zu vermeiden.

Automatisierte Beschaffungs- und Lagerlogistik

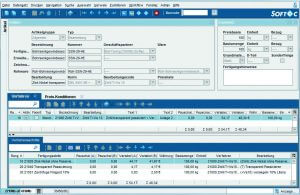

Die gelungene Integration eines IT-Systems kann am Beispiel eines familiengeführten Galvanikunternehmens gezeigt werden. Der Betrieb entschied sich für das ERP-System OMNITEC von Softec. Die Ware gelangt zunächst auf den Hof, die zuständige Mitarbeiterin legt im ERP-System einen Auftrag an. Damit wird der Auftrag nicht nur in die Fertigung eingeplant; auch eine ganze Abfolge von logistischen Prozessen wird angestoßen. Die im System hinterlegte Rezeptur beispielsweise berechnet automatisch für alle anstehenden Verfahrensschritte wie Wareneingang, Vorbehandlung, Beschichtung, Verpacken oder Warenausgang den benötigten Bedarf an Ressourcen. Das beinhaltet die Anzahl an Gitterboxen im Wareneingang, an Stöpseln für die geplante Vorbehandlung, Warenträgern, Bedarfs- und Hilfsstoffen für die Beschichtung, an Packmitteln, KLTs, Paletten, Deckeln für Warenausgang. Damit liegen von vornherein alle für die Beschaffungs- und Lagerlogistik notwendigen Informationen vor.

Auch der Mitarbeiter an der Maschine erfährt über ein BDE-Terminal, welche Ware, Verpackung und Hilfsmittel benötigt werden und nach welchen Vorschriften diese bearbeitet, verpackt oder kommissioniert werden müssen. Verwechslungen und Unsauberkeiten in der Bearbeitung oder bei der Anzahl der Ware werden vermieden.

Electronic Data Interchange

Ein Pulverbeschichter praktiziert mit seinen Großkunden elektronischen Datenaustausch (EDI). So bleiben die zwischen den Unternehmen einer Lieferkette entstehenden Informationsflüsse durchgehend elektronisch. Fehleranfällige Systembrüche werden vermieden. Bei dem Pulverbeschichter werden Bestellungen oder Lieferabrufe über eine EDI-Schnittstelle in das ERP-System importiert und automatisiert verarbeitet.

Bei Bestelleingang kontrolliert das System zunächst die Kundenbestellung auf unvollständige oder fehlerhafte Daten, legt Aufträge an und prüft darüber hinaus den Warenbestand im kundeneigenen Lager. Gleichzeitig wird die Auftragsbestätigung generiert und per E-Mail an den Kunden gesendet. Durch EDI entfallen also manuelle Bearbeitungsschritte, die Quote fehlerhafter Daten wird deutlich reduziert, Prozesse werden beschleunigt – und sind im Rahmen späterer Nachweispflichten nachvollziehbar dokumentiert.

Chargengenau verpackt

Bei einem für die Automotive-Industrie tätigen Galvanikunternehmen wird Rohware in Gitterboxen angeliefert. Dessen Automotive-Kunden erwarten behältergenaue Fertigung bei gleichzeitiger Einhaltung komplexer Verpackungsvorschriften. Beides kann über das ERP-System abgebildet werden. Es erfasst die einzelne Gitterbox mit der darin befindlichen Ware als eine Transporteinheit, die mit einem Barcodeetikett versehen wird. Über den Barcode ist die Transporteinheit ab sofort eindeutig identifizierbar und erlaubt damit eine behälter- und chargengenaue Fertigung.

Die Verpackungsvorschriften des Automotive-Kunden sind ebenfalls im ERP-System erfasst. So steht beispielsweise im Arbeitsplan des Artikels, dass die Fertigware in KLTs umgepackt werden soll. Das ERP-System kommissioniert die Transporteinheit automatisch um. Die Gitterbox wird wieder frei und eine entsprechende Menge an KLTs, Deckeln und Europaletten wird in die Transporteinheit übernommen. Am Kommissionierplatz schließlich stehen den Mitarbeitern bildunterstützte Verpackungsanweisungen zur Verfügung. Verpackungsfehler werden so auf ein Minimum reduziert.

Optimierungspotenziale in Logistik ausschöpfen

Zusammenfassend kann festgestellt werden, dass integrierte ERP-Systeme die Qualität logistischer Prozesse verbessern, weil sie alle Prozesse durchgängig in einem System organisieren, aufeinander abstimmen und insbesondere kritische Prozessschritte automatisieren. Bisher manuell abgewickelte Vorgänge werden deutlich schneller umgesetzt, Störungen ohne Zeitverzug rückgemeldet. So können enge Termine realisiert und eine hohe Termintreue garantiert werden. Auch die Einhaltung von Verpackungs-, Liefer- und Qualitätsvorschriften wird verlässlich dokumentiert.

Ein integriertes ERP-System pflegt alle Daten in einem System, sorgt für hohe Rückverfolgbarkeit und die Bereitstellung von Informationen in Echtzeit. Viele durch doppelte Datenführung entstandenen Fehler werden so von vornherein vermieden. Nicht zuletzt stellen ERP-Systeme mit integriertem elektronischen Datenaustausch eine enge Einbindung in die Kundenlogistik sicher.