Die Digitalisierung im eigenen Unternehmen voranzutreiben, brennt den Geschäftsführungen von Lohnhärtereien seit Jahren unter den Nägeln. Eine umfassende Digitalisierung in den Betrieben steigert nicht nur die Effizienz in den Arbeitsabläufen. Sie ist inzwischen zwingend erforderlich, um Anforderungen der Kunden an zeitnahe Information, automatisierte Datenübertragung und vor allem lückenlose Dokumentation zu erfüllen.

Typische Kundenanforderungen an Unternehmen der Wärmebehandlung sind:

- Transparentes und lückenloses Auftragsmanagement

- Direkte Auskunftsbereitschaft: Teile- und Terminverfolgung

- Elektronische Dokumentenübertragung sowie VDA-konforme Dokumente

- Integriertes Qualitätsmanagement

ERP-Systeme bilden die zentralen Unternehmensprozesse ab und führen kaufmännische Information – Einkauf, Preiskalkulation, Angebotsstellung, Auftragsabwicklung, Rechnungsstellung, Reklamationswesen – mit technischen beziehungsweise produktionsseitigen Informationen zusammen. Eine ERP-Lösung, wie sie hier aufgezeigt wird und die funktional auf die Anforderungen von Lohnhärtereien ausgerichtet ist, trägt dazu bei, dass die genannten Kundenanforderungen zielgerichtet erfüllt werden.

Auftragsmanagement mit Blick auf Durchlaufzeit und Auskunftsbereitschaft

Das Auftragsmanagement ist kaufmännischer Kernbereich auch beim Lohnhärten. Hier bietet der Einsatz eines branchentauglichen ERP-Systems viele Ansatzpunkte zur Optimierung. So verkürzen sich die Dauer für Angebotsstellung und Abrechnung, weil die integrierte Preiskalkulation und hinterlegte Kunden-, Artikel- und Verfahrensdaten die Bearbeitung erheblich beschleunigen. Gleichzeitig verbessert sich die Qualität der Preiskalkulation: Bei branchenspezifischen ERP-Lösungen sind relevante Kostenparameter inklusive Staffelpreisen, Mindermengen- oder Eilzuschlägen, Energie, Rüstkosten, Verpackung oder Transport bereits hinterlegt, so dass die Kalkulation sicher und nachvollziehbar erfolgen kann. Bei Kostenänderungen werden die Herstellkosten der Artikel automatisch neu berechnet. Werden bereits abgelaufene Angebote nochmals angefragt, ist eine angepasste Kalkulation in kürzester Zeit möglich.

Auch an den eigentlichen Durchlaufzeiten eines Auftrags wird Zeit eingespart. Betriebsaufträge, EMPBs, Warenanhänger, VDA4902-Etiketten, Kommissionsaufträge, Einzel- und Sammellieferscheine werden im Programm auf Basis der hinterlegten Daten automatisiert erstellt. Über die Sonderfunktion Auftrag mit Anlieferungkann beim Buchen eines Auftrags gleich eine Anlieferung erzeugt werden. Bis die zu härtenden Teile in der Produktion sind, liegt dort auch der Betriebsauftrag mit Arbeitsschritten und Bearbeitungshinweisen vor.

Härtespezifische Verfahrensverwaltung

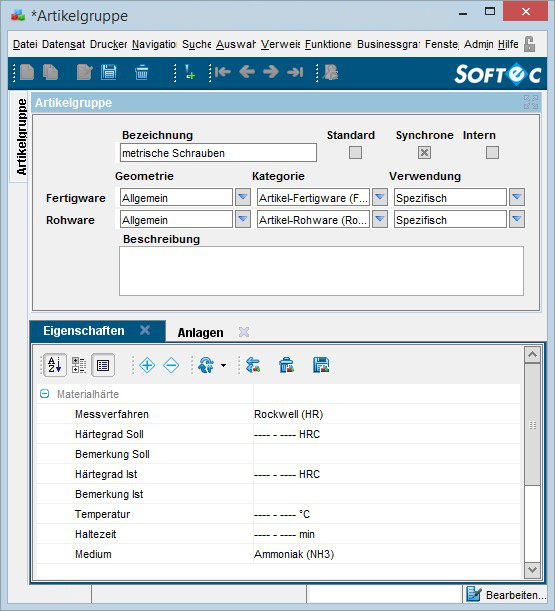

Wichtig für Unternehmen der Wärmebehandlung ist die transparente und eindeutige Unterscheidung der verschiedenen Verfahren. Die Karlsruher Softec AG bietet in ihrer neuen Version OMNITEC 13 die Möglichkeit, alle Anlagen mit ihren Verfahren – Härten, Einsatzhärten, Vergüten, Glühen, Plasmanitrieren, Gasnitrieren, Vakuumhärten etc. – anzulegen und einzuplanen. Für eine präzise Preisfindung werden die einzelnen Verfahrensschritte separat bepreist. Masterverfahren erleichtern das Auftragsmanagement zusätzlich: Diesen sind verschiedene Teilschritte samt Fertigungsstellen und Preiskonditionen bereits automatisch zugeordnet.

Als Vorgabe für die eigentliche Wärmebehandlung werden alle erforderlichen Verfahren dann auf einem Betriebsauftrag detailliert mit Härteeigenschaften wie z. B. Temperatur, Haltezeit oder Härtemedium ausgegeben. Hier können Anweisungen an den Werker auch bildunterstützt dokumentiert werden.

Teile- und Terminverfolgung

Je enger der Termin, desto wichtiger werden automatische Optimierungsverfahren. Das ERP-System erstellt dem Disponenten unter Berücksichtigung der Auftragsdaten, des Kundenwunschtermins oder einer vereinbarten Durchlaufzeit automatisiert einen Vorschlag zur Auftragseinplanung. Nur bei Engpässen greift der Disponent ein. Alle Auftragsdaten werden anschließend automatisiert per Betriebsauftrag an die Fertigung übergeben. Nun setzt die Betriebsdatenerfassung ein, mit der ein Auftrag bis zur Auslieferung verfolgt werden kann. Sobald die Meldung vorliegt, dass ein Auftrag fertiggestellt ist, erzeugt das System automatisch den Lieferschein und die für alle Lieferbehälter erforderlichen VDA-Labels.

Indem die Betriebsdatenerfassung Prozessdaten ins führende System zurückspielt, sorgt sie dafür, dass alle erforderlichen Informationen vom ersten Angebot über Normen, Verfahrensschritte, Energieverbräuche, Anlagendaten bis zum Lieferschein in einem System vorliegen – für die Information an den Kunden ebenso wie für betriebsinterne Auswertungen. So ist sichergestellt, dass der Kunde jederzeit zum Stand seines Auftrags qualifiziert informiert werden kann.

Integriertes Qualitätsmanagement

Ist im ERP-System auch das Qualitätsmanagement integriert, führt dies zu einer weiteren Vernetzung der Systemwelt. Deren positive Auswirkung auf Transparenz und Auskunftsfähigkeit wurde eben beschrieben. Allerdings sollte das QM-Modul des ERP-Systems die besonderen Voraussetzungen von Härtereien erfüllen und beispielsweise die Möglichkeit bieten, härtereispezifische Prüfpläne zu erstellen sowie gängige Härteprüfverfahren wie Vickers, Brinell oder Rockwell mit ihren Soll- und Ist-Werten im System beim Artikel zu dokumentieren.

Branchen-ERP-Lösungen wie OMNITEC 13 ermöglichen darüber hinaus auch die automatisierte Ausgabe von Härteprüfverfahren und Härteeigenschaften des Artikels auf dem Prüfprotokoll sowie auf dem Lieferschein als Information an den Kunden. QM-Mitarbeiter dokumentieren ihre Ergebnisse aus den entsprechenden Härteprüfverfahren direkt im System, wo sie auf Vollständigkeit geprüft und schließlich in Form von Prüfprotokollen oder Härtebescheinigungen ausgegeben werden. Fehlerbilder können beim Auftrag, der Reklamation oder im Artikel hinterlegt werden, so dass auch hier die Qualitätshistorie weiter vervollständigt wird.

Elektronischer Datenaustausch und automatisierter E-Mail-Versand

Der elektronische Datenaustausch (EDI Electronic Data Interchange) ebnet den Weg zu einer beleglosen, automatisierten Lieferkette und wird insbesondere von Konzernen eingefordert. Ein typisches Beispiel ist die elektronische Bestellung. Alle Daten, die in der Bestellung enthalten sind, landen im ERP-System an der dafür vorgesehenen Stelle und können weitere Geschäftsvorfälle auslösen: die Validierung der Daten, das Anlegen eines Auftrags im System, die Überprüfung von Lagerbeständen oder die Vorbereitung einer Auftragsbestätigung.

Den größten Mehrwert bringt der elektronische Datenaustausch, wenn möglichst viele, idealerweise die gesamte Kette der Dokumente, also Bestellung, Anlieferavis, Auftragsbestätigung, Bestelländerung, Lieferabrufe, Lieferavise, Rechnungen usw. elektronisch ausgetauscht werden. Einmal eingerichtet lässt sich EDI auf beliebig viele Geschäftsvorfälle anpassen.

Eine weitere Möglichkeit der papierlosen Kommunikation bietet der automatische E-Mail-Versand. Über den Druckaufruf eines Vorgangs im ERP-System wird eine E-Mail mit Anhang generiert und versendet. So kann beispielsweise bei der Erstellung des Lieferscheins zeitgleich automatisiert eine E-Mail an den Kunden versendet werden mit dem Hinweis, dass seine Ware zur Abholung bereitsteht. Weitere Einsatzszenarien sind der Versand von Rechnungen, Auftragsbestätigungen, Mahnungen, Angeboten, Prüfprotokollen oder Warenausgangsmeldungen. Die Ausgestaltung der E-Mail-Schablonen sowie der Versandbedingungen ist dabei hoch flexibel.

Vernetzung durch Standard-Schnittstellen zur Fertigung

Im Hinblick auf die Gesamtdigitalisierung eines Unternehmens sollte abschließend noch die Integrationsfähigkeit von ERP-Systemen beleuchtet werden. Die Branchentauglichkeit einer Softwarelösung zeigt sich auch an den Anbindungsmöglichkeiten zu Maschinen und Systemen, die im Bereich des Härtens häufig zum Einsatz kommen. Über Schnittstellen zu Messgeräten, Waagen und Anlagen können dann relevante Anlagen-, Artikel- und Bedienungsdaten oder auch Energieverbräuche zwischen dem ERP-System und der angebundenen Lösung ausgetauscht werden. So sind alle Informationen an einer Stelle – dem führenden ERP-System – zusammengeführt. Digitalisierung ist Realität geworden.

Veröffentlicht in WOMag 11/17