Das betriebsinterne Risikomanagement spielt für den Beschichter eine zentrale Rolle. Branchenspezifische ERP-Systeme dokumentieren relevante Abläufe schnell und lückenlos. Im Programm integrierte Warn- und Kontrollfunktionen minimieren zusätzlich Risiken der Produkthaftung.

In der Oberflächenbranche sind nicht nur wirtschaftliche Risiken zu beachten. Schadensrisiken, zum Beispiel bei Feuer oder Diebstahl, Umweltrisiken, Risiken des Arbeitsschutzes und insbesondere Produkthaftungsrisiken gefährden den Geschäftserfolg und unter Umständen sogar die Existenz eines Beschichters. Im Rahmen des betriebsinternen Risikomanagements sind diese zu berücksichtigen.

Ein Teil des Risikos kann über Versicherungen abgedeckt werden. Allerdings fordern Versicherer auch konkrete technische und organisatorische Maßnahmen, um Risiken entsprechend zu minimieren.

Risiken der Produkthaftung minimieren

Im ERP-System sind im Idealfall alle Unternehmensprozesse digital abgebildet. Es ist sozusagen der „digitale Zwilling“ des realen Beschichtungsdurchlaufs. Das System strukturiert den gesamten Betriebsprozess vom Wareneingang über die Vorbehandlung, Beschichtung und Nachbehandlung bis zur Qualitätssicherung, internen Logistik, Auslieferung und Fakturierung.

Kommt es zu einer Reklamation, entsteht entlang der Lieferkette die Suche nach der Schadensursache. Nun gilt es, die Einhaltung der Nachweispflichten schnell und lückenlos zu dokumentieren. Deshalb sind im ERP-System die für Nachweise relevanten Abläufe dokumentiert und mit den erforderlichen Daten verknüpft: Normen, Qualitätsvorgaben, Betriebsaufträge, EMPBs, Sonderfreigaben, Prüfprotokolle, Packmittelangaben, Kommissionsaufträge, Einzel- und Sammellieferscheine etc. werden direkt im Programm erstellt, sind miteinander in Beziehung gesetzt und stehen sofort zur Verfügung.

Lückenlose Qualitätshistorie

Die Voraussetzung ist, dass das eingesetzte ERP-System die in der Lohnbeschichtung verbreiteten Freigabe- und Qualitätssicherungsprozesse entsprechend abbilden kann. Hierzu gehört

- die automatisierte Erzeugung von Reklamationen und Mängelanzeigen

- die Dokumentation von Nacharbeits- und Ausschussmengen

- die Erstellung von Werksprüfzeugnissen

- die Hinterlegung von Prüfplänen

- das Auslösen und Dokumentieren von Sonderfreigaben

- die Erfassung fertigungsbegleitender QS-Daten

- Messgeräteanbindungen zur Vermeidung von Übertragungsfehlern

- die Dokumentation der mit den mit den Kunden vereinbarten Qualitätsprüfungen – Ergebnisse aus Schichtdickenmessungen, Schwefeldioxid- oder Salznebelsprühtests etc. – direkt im System inkl. Vollständigkeitsprüfung

- die Erstellung von Prüfprotokollen und Erstmusterprüfberichten

- die Unterstützung von Fehlermöglichkeits- und -einflussanalysen (FMEA)

- die einfache Nachvollziehbarkeit der gesammelten QS-Daten im System

Dadurch entsteht eine lückenlose Qualitätshistorie, die im Nachweisfall den Beleg erheblich vereinfacht.

Von der Industrie gefordert und im Schadensfall sehr hilfreich ist auch die eindeutige Identifikation der Pack- und Transportmittel. ERP-Branchensoftware wie OMNITEC strukturiert den Durchlauf eines Auftrags nach Behältern beziehungsweise Transporteinheiten. Dies bedeutet, dass nicht nur der Gesamtauftrag, sondern jeder einzelne Behälter identifizierbar ist.

Indem Barcodes an den Warenanhängern nach einem erfolgten Arbeitsschritt abgescannt werden, erfolgt zu jedem Behälter eine Rückmeldung an das ERP-System. Dies belegt zum einen den konkreten Bearbeitungsstand zu jedem Behälter, trägt zum anderen aber auch zu einer qualifizierten und durchgängigen Historie eines Auftrags bis tief in die Behälterebene bei.

Wartung planen und dokumentieren

Sowohl im Bereich Umweltschutz als auch im Arbeits- und Brandschutz fordern Versicherer neben moderner Technik auch eine optimale Organisation, mit der zur Risikominimierung beigetragen werden kann.

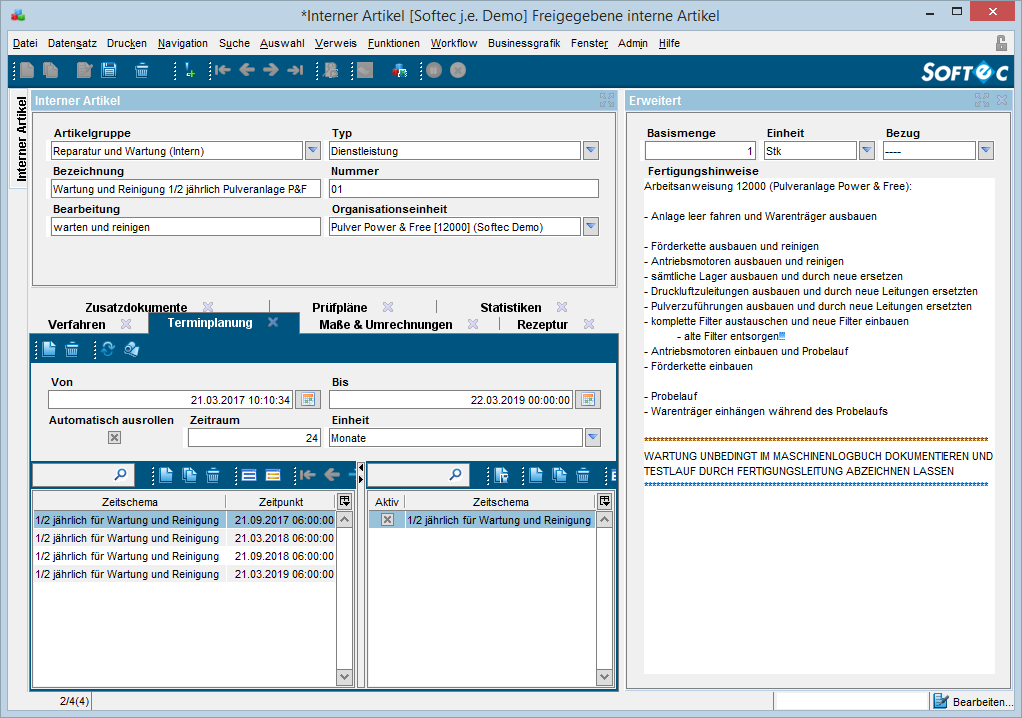

Hierzu zählt die Wartung von Anlagen, Messgeräten, und lüftungstechnischer Einrichtungen ebenso wie die regelmäßige Reinigung von beispielsweise Absaugkanälen und Absaugschlitzen. Verfügt eine ERP-Lösung über ein Wartungs- oder Instandhaltungsmodul, können diese Aufträge direkt im System geplant, ausgelöst und dokumentiert werden.

Steht zum Beispiel die Wartung einer Anlage an, gibt das ERP Meldung und plant einen entsprechenden Wartungsauftrag ein. Der Mitarbeiter, der die Wartung durchführt, ruft direkt im Programm die für ihn notwendigen Informationen ab, beispielsweise den hinterlegten Arbeitsplan, Hinweise zur Wartung oder einen durchzuführenden Prüfplan. Einem Wartungsauftrag können darüber hinaus auch Verschleißteile zugeordnet sein, die zwingend oder bei Bedarf ausgetauscht werden müssen.

Dieses konsequente Informationsmanagement stellt nicht nur sicher, dass Wartungen einheitlich und umfassend durchgeführt werden, sondern es wird auch von Versicherern positiv bewertet.

Dokumentation über Verbrauch und Zugaben

Insbesondere für Galvaniken ist die exakte Einhaltung der vorgeschriebenen Elektrolytparameter relevant. Bei der Dokumentation der Badpflege können ERP-Lösungen, sofern sie über diese Branchenausprägung verfügen, ebenfalls mit systemgestützter Wartung helfen. Neben den wirtschaftlichen Vorteilen der Badpflege, wie beispielsweise eine konstantere Qualität der Elektrolyte oder Reduktion des Chemikalienverbrauchs, bringen diese entscheidende Vorteile in der QM-Dokumentation. Da Badpflegepläne im selben System dokumentiert sind wie Prüfpläne, EMPBs oder FMEAs, kann der QS-Beauftragte die benötigten Informationen ohne zeitaufwändiges Zusammensuchen aus einem System generieren. Anlagen- beziehungsweise badbezogene Auswertungen über den Chemikalienverbrauch sind ebenso möglich wie die Dokumentation der Zugaben. Neben der Analyse- und Prozessdokumentation für Galvanikbäder kann natürlich auch die Pflege von Abwasseraufbereitungsanlagen durch das ERP-System organisatorisch unterstützt werden. In diesen Anlagen wird die Zusammensetzung oder die Konzentration der Abwässer in den Becken analysiert und durch Zugabe von Chemikalien neutralisiert.

ERP-eigene Warnfunktionen

Wer sich für eine neue ERP-Lösung entscheidet, sollte die zur Wahl stehenden Systeme auch hinsichtlich integrierter Warnsysteme prüfen. So warnen moderne ERP-Systeme die Anwender beispielsweise bei unvollständigem oder falschem Datenimport, bei fehlenden Packmitteln, Gestellengpässen, bei Konfliktsituationen in der Planung sowie bei Terminverzögerungen. Darüber hinaus können Sicherungsautomatismen eingerichtet werden. Ist zum Beispiel ein Erstmusterprüfbericht noch nicht freigegeben, so wird der entsprechende Artikel bis zum Eingang des EMPB für die Einplanung blockiert. Automatismen lassen sich über BDE auch direkt aus der Fertigung generieren.

Werden beispielsweise Mengenabweichungen oder Abweichungen von Vorgaben oder Bearbeitungsvorschriften an das führende ERP-System gemeldet, können Verantwortliche unmittelbar per automatisierter Mail benachrichtigt werden.

Fehlervermeidung oder -minimierung sind ebenso Aufgabe eines ERP-Systems wie die Dokumentation von Abläufen oder die Unterstützung organisatorischer Maßnahmen, die die Risikominimierung zum Ziel haben. Risikomanagement ist deshalb als ein fortlaufender Prozess zu begreifen, in dem Planung, Umsetzung, Überwachung und Verbesserung kontinuierlich stattfinden.

Veröffentlicht in JOT 5/17